一、双碳战略驱动的政策背景与行业拐点

中国作为全球荧光粉核心生产基地,占据超75%的市场份额,其年均5000吨产量的背后是高能耗的工艺体系。生态环境部2024版《重点行业能效标准》明确指出,荧光粉单位产品综合能耗需从现行0.85吨标煤/公斤降至0.6吨标煤/公斤。这要求企业必须在稀土原料预处理、高温合成、后处理三大环节进行技术创新。传统固相法生产LED荧光粉需经历3次煅烧(原料处理中的高温反应工序),每次能耗达1800℃持续8小时,成为能耗优化主战场。

二、荧光粉制备工艺的能效瓶颈解析

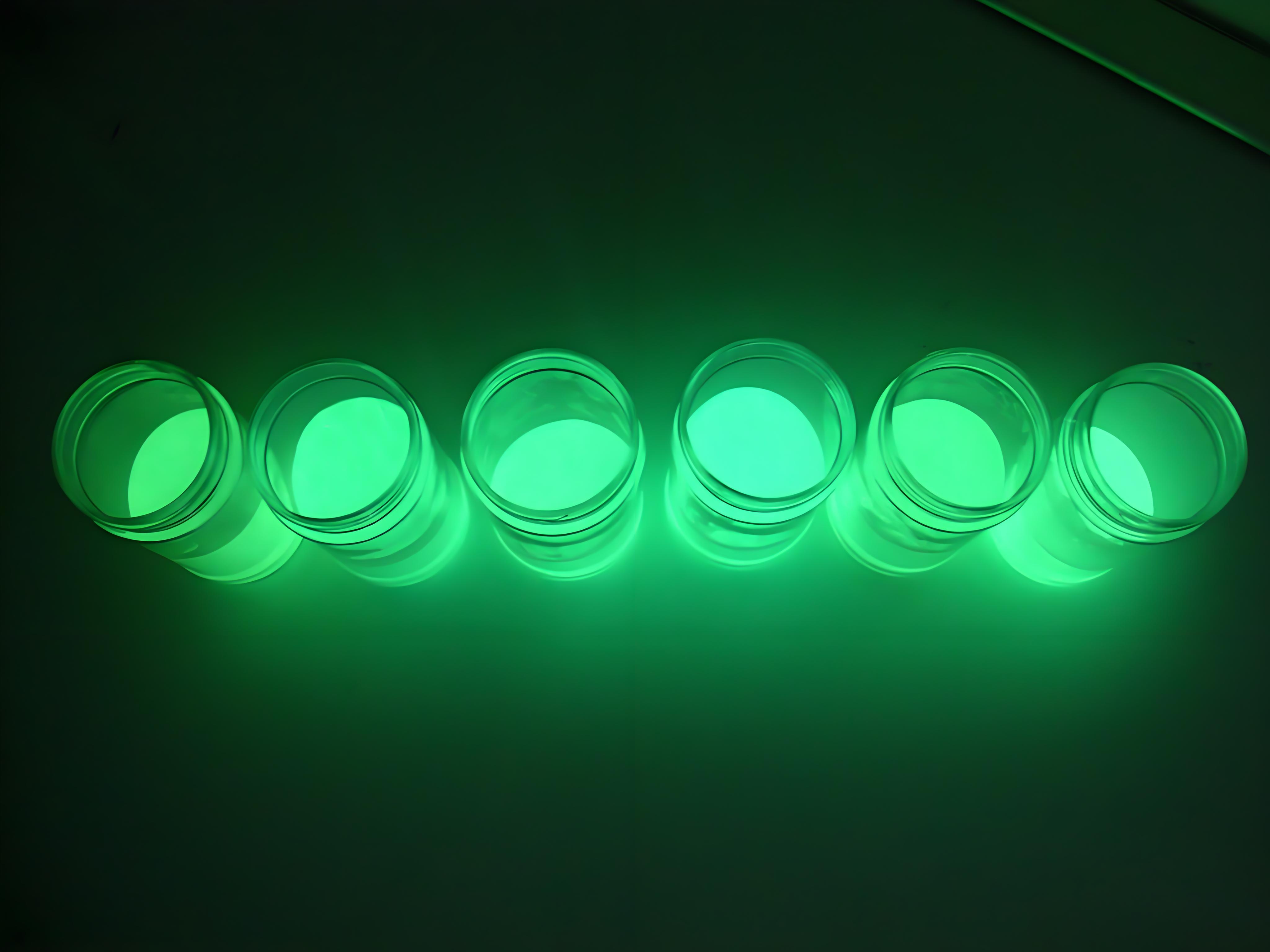

当前主流生产工艺中,稀土原料的纯度提纯环节能耗占比达42%,远超国际先进水平。对比德国贺利氏的生产数据,其独创的微波辅助合成技术使煅烧温度降低300℃,时间缩短30%。而国内企业因设备迭代滞后,仍普遍采用双坩埚(双重加热容器)电阻炉进行熔融,导致热效率不足60%。如何突破稀土激活剂分散均匀度与能耗的负相关关系,成为提升发光材料量子效率的关键技术壁垒。

三、新型节能技术体系的构建路径

固态合成工艺(Solid-state Synthesis)的优化创新正在改变产业格局。中科院团队研发的机械化学法,通过高能球磨实现稀土元素原子级混合,将传统24小时混料过程压缩至4小时,单位能耗降低58%。同时,苏州某企业引进的流化床反应器(Fluidized Bed Reactor)使粉体传热效率提升至92%,较传统回转窑节能35%。这些技术创新配合智能化的DCS控制系统(分布式控制系统),可实现煅烧工序的精准温控与能耗预测。

四、全产业链协同降耗实施框架

实现30%能效提升目标需要建立原料-生产-应用的全周期管理体系。在上游环节,江西稀土集团开发的绿色萃取技术,使稀土氧化物回收率从85%提升至97%,降低原料重复加工能耗。中游制造端,宁波某企业采用模块化组合窑炉设计,根据不同产品灵活调整产线配置,减少无效热损失28%。下游应用领域,与LED封装企业协同开发的荧光粉薄膜涂覆技术,可将材料利用率提升至99.5%,较传统点胶工艺减少材料损耗60%。

五、企业能效升级的实践策略选择

面对严苛的能耗新规,企业需建立差异化的技术改造路线。中小企业可采用分阶段改造方案,优先对占能比65%的煅烧工序进行设备替换,如安装余热回收系统(Waste Heat Recovery)。大型企业则应推进系统性升级,如广东某上市公司投资建设的智能化工厂,通过数字孪生(Digital Twin)技术模拟优化工艺参数,使综合能耗降低32%的同时,产品粒径均匀性提升至±0.3μm。值得注意的是,技术改造需与产品性能提升协同推进,避免陷入单纯"为降耗而降耗"的误区。

荧光粉行业的能效革新正在重塑全球照明显示产业格局。在双碳目标指引下,30%能耗标准的提升不仅是环保要求,更是驱动企业进行技术革命的关键契机。通过构建节能工艺体系、推进全产业链协同、实施智能化改造的三维突破路径,中国荧光粉产业有望在能效竞赛中实现从跟随到引领的跨越式发展。未来三年,掌握清洁生产核心技术的企业将在行业洗牌中占据先机,而持续的技术创新将成为支撑产业可持续发展的永恒动力。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言