一、强制回收令背后的资源战略布局

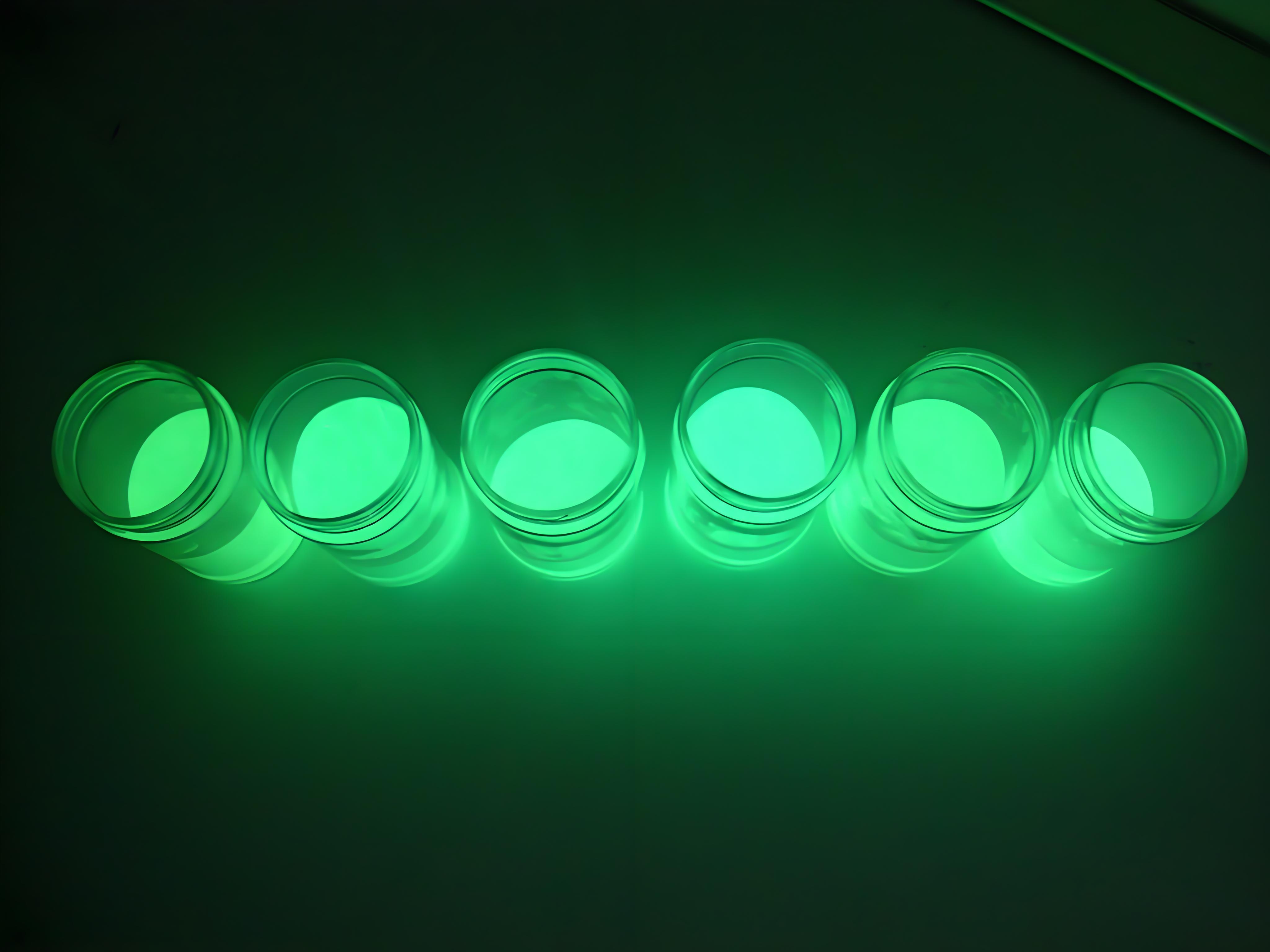

欧盟委员会通过科学测算发现,每吨废弃荧光灯管约含800克稀土荧光粉,其中钇、铕等战略元素的总价值达380欧元。现行回收系统中,超过65%的荧光粉最终进入填埋场,这不仅造成每年1.2亿欧元的经济损失,更导致重金属污染风险。法案设定85%回收率目标正是基于全生命周期成本分析,强制要求企业建立精准的闭环回收系统。

二、湿法冶金技术突破关键工艺瓶颈

传统机械分选法(Mechanical Separation)仅能实现40-50%的稀土提取率,难以满足新规要求。德国弗劳恩霍夫研究所研发的酸性离子交换技术,通过精确控制PH值和电位梯度,成功将镧系元素分离纯度提升至99.7%。这种创新工艺使得混合荧光粉中各元素的回收率达到91.3%,同时降低35%的化学药剂消耗量。但如何平衡回收效率与运营成本?这需要引入智能化生产监控系统实现实时优化。

三、产业协同网络构建闭环供应链

在荷兰试点项目中,飞利浦照明与废弃物处理企业构成产业联盟,通过射频识别(RFID)技术追踪每个回收箱的物料流向。数据显示,建立逆向物流通道后,荧光粉回收的平均运输距离缩短至87公里,使全流程碳排放降低42%。这种协作模式中,制造商需要为每支灯泡支付0.15欧元的回收保证金,倒逼产品设计向易拆卸结构转型。

四、检测认证体系确保回收质量

新型荧光粉回收物面临的最大挑战是纯度指标。欧盟标准EN 50574:2023规定,回收稀土氧化物中的铅含量不得超过0.3ppm。实验室测试表明,采用低温等离子体净化技术,可有效去除99.8%的汞残留。值得关注的是,回收材料的性能测试流程已从常规元素分析扩展到晶体结构检测,确保再生荧光粉的光效稳定性。

五、经济激励机制驱动技术革新

根据循环经济法案附则,达到90%回收率的企业可享受3%的增值税减免。比利时UMICORE公司的案例显示,在引入超声波辅助萃取技术后,其稀土回收综合成本降至28欧元/公斤,较原生矿产节约47%。这种政策设计使环保投入转化为切实的经济收益,带动全行业技术升级热潮。

欧盟循环经济法案的实施正在重新定义荧光材料产业链的竞争规则。从废弃灯泡分拣到稀土元素提纯,每个环节都在经历技术革命与管理创新。企业唯有将循环经济理念融入产品全生命周期,构建数据驱动的资源回收体系,才能在环保与效益的双重目标下实现可持续发展。新规不仅关乎环境治理,更预示着全球稀土资源战略格局的重大转变。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言