一、光电材料产业迁移的深层驱动力

全球LED产业需求持续增长背景下,荧光粉(LARP)作为LED封装的三大关键材料之一,其制造环节的迁移轨迹始终与成本、技术、政策三要素紧密相关。2021年至今,越南本土企业的荧光粉订单接收量从月均500公斤跃升至1500公斤,这背后的深层次驱动力是什么?源于半导体产业的梯度转移规律,当中国大陆地区LED芯片产值占全球60%后,配套材料制造必然呈现追随性布局。中美贸易摩擦催生的关税压力,使原料主要依赖进口的荧光粉制造更倾向于低关税区。而越南推行的外资技术转移强制令,要求入驻企业必须转让特定生产专利,这加快了本土企业的技术升级步伐。

二、越南荧光粉制造的竞争优势解码

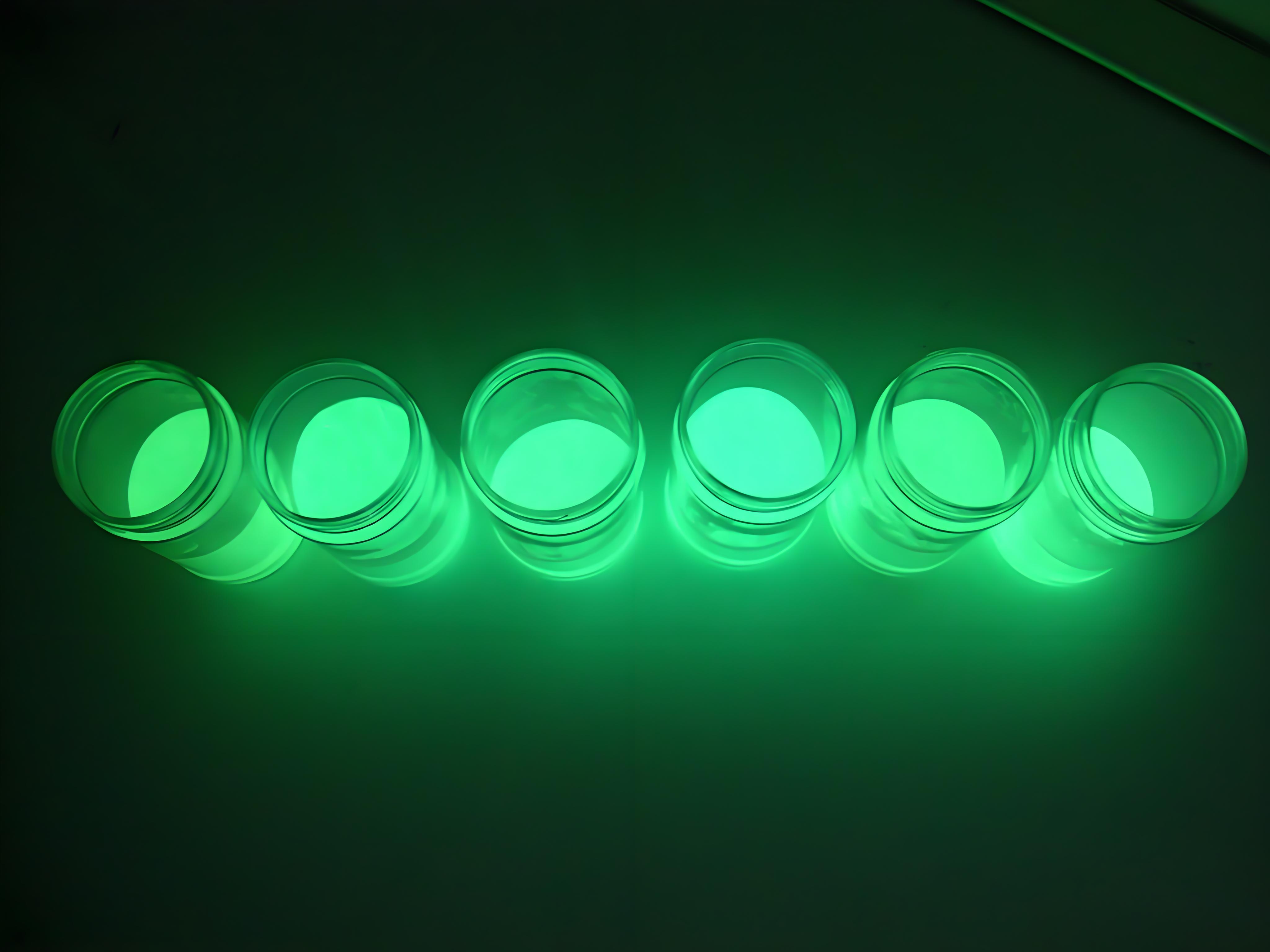

相较于东南亚其他国家,越南在荧光粉生产替代领域展现出独特的优势矩阵。从原料供应链看,全国已建成15个稀土原料精炼厂,年处理能力达3万吨,有效保障了铝酸盐荧光粉(YAG)和氮化物荧光粉(SiAlON)的原料供应。生产工艺方面,胡志明市技术大学的连续沉淀技术研发团队,成功将烧结效率从传统工艺的62%提升至83%。成本要素更形成直观竞争力:以某型号氮氧化物荧光粉为例,越南制造综合成本较江苏厂商低28%,其中电力成本节省19%、人工成本节省43%。这种组合优势正推动产能转移呈现规模效应,目前已有7家国际光电企业在越南北部设立采购中心。

三、供应链重构引发的行业蝴蝶效应

当前产业迁移已引发荧光粉产业链的连锁反应。韩国LG化学率先将原属中国厦门的荧光粉改性研发中心迁移至河内;日本化学企业则开始调整原料供应路径,通过海防港直接输入稀土中间体。数据显示,2023年东南亚地区荧光粉相关专利注册量同比增长170%,其中近半数为生产工艺改进专利。这种知识产权的集中爆发是否预示着新的技术标准形成?行业观察显示,越南企业正在探索超细粉末分级技术,试图将产品粒径标准差控制在0.3μm以内,这种精度指标已超越多数中国厂商的现有水平。

四、产业链升级面临的双重技术挑战

尽管订单增长显著,越南荧光粉制造的技术瓶颈正逐步显现。是原材料精炼环节的纯度控制难题,部分批次氧化铝粉末的杂质含量超标导致光效衰减速度加快20%。在关键工艺装备方面,进口依赖度仍达75%,特别是德国产的旋转窑炉设备交货周期长达18个月。值得关注的是,中国设备制造商正加大技术输出力度,科立股份研发的复合式烧结炉在稳定性和能耗指标上已优于欧洲产品,这种装备替代趋势或将重塑产业技术格局。如何实现自主研发与产业规模的协同发展,成为越南代工企业亟待解决的课题。

五、全球光电材料竞争格局再平衡

荧光粉制造的东南亚迁移潮正在改写全球供应链版图。国际照明委员会(CIE)最新预测显示,到2026年越南有望占据全球荧光粉代工市场35%的份额,同时印度和泰国正加速布局光转换材料生产。这种多极化发展趋势使得传统厂商必须调整策略:中国企业正将资源向氮化物荧光粉领域倾斜,其新建产能中30%采用全自动化生产线;日本企业则强化基础材料研发,最新的硅基荧光体在光转换效率上突破98lm/W。在此过程中,认证标准的国际互认成为关键,越南企业的ISO17025认证通过率已从三年前的45%提升至82%,这为其产品进入欧美市场扫清了技术障碍。

产能转移浪潮下的越南荧光粉代工爆发,既是全球供应链重构的必然产物,也是区域产业政策协同作用的阶段成果。这种产业迁移不仅改变了LED产业的成本结构,更催化了技术创新范式的转变。中国企业既面临着订单流失的阵痛,也获得了转型升级的战略契机。未来产业链竞争将聚焦于三个维度:核心专利布局、智能制造水平、循环经济体系构建。唯有实现技术突破与生态优化的同步推进,才能在动态调整的全球价值链中占据主动。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言