一、荧光粉技术演化史与当代挑战

从单色LED到全光谱照明,荧光粉配方经历了三次重大技术迭代。早期硅酸盐体系荧光粉(phosphor materials)因量子效率(photon conversion efficiency)不足限制色域表现,如今氮化物荧光材料的出现成功将色温调节范围扩展至2700K-6500K。现代可调色温LED(tunable CCT LED)的最大难点在于实现连续光谱(continuous spectrum)覆盖,这要求工程师精确控制多种荧光粉的粒径分布与配比参数。值得思考的是,如何在不同驱动电流下维持色坐标(CIE xy)稳定?这正是当前配方优化的核心课题。

二、光谱调控的化学设计原理

荧光粉的晶体结构决定了其光转换特性,如铝酸盐体系的氧空位缺陷可调节余辉时间。典型的双组份配方中,硅基黄粉与氮化物红粉的配比需遵循能量传递模型(energy transfer model)。当蓝光芯片(blue chip)发射峰位于450nm时,配方中的稀土掺杂浓度(doping concentration)每增加0.1%,色温偏差ΔCCT可降低50K。值得注意的是,界面散射效应(interface scattering)会导致光效(luminous efficacy)损失,新型核壳结构荧光颗粒能将散射损耗控制在8%以内。

三、色温动态调节的工程实现

实现精准色温切换需要建立多维控制矩阵,包括驱动电路(driver IC)的PWM调频与荧光粉余晖特性的匹配。实验数据显示,当荧光粉涂层(phosphor coating)厚度波动超过±10μm时,4000K色温点的色容差(SDCM)会超出3阶标准。热稳定性(thermal stability)方面,引入Sr₂SiO₄:Eu²+基板可将热猝灭温度提升至150℃。若采用梯度包覆技术,在满负荷工作状态下仍能保持色温波动小于100K。

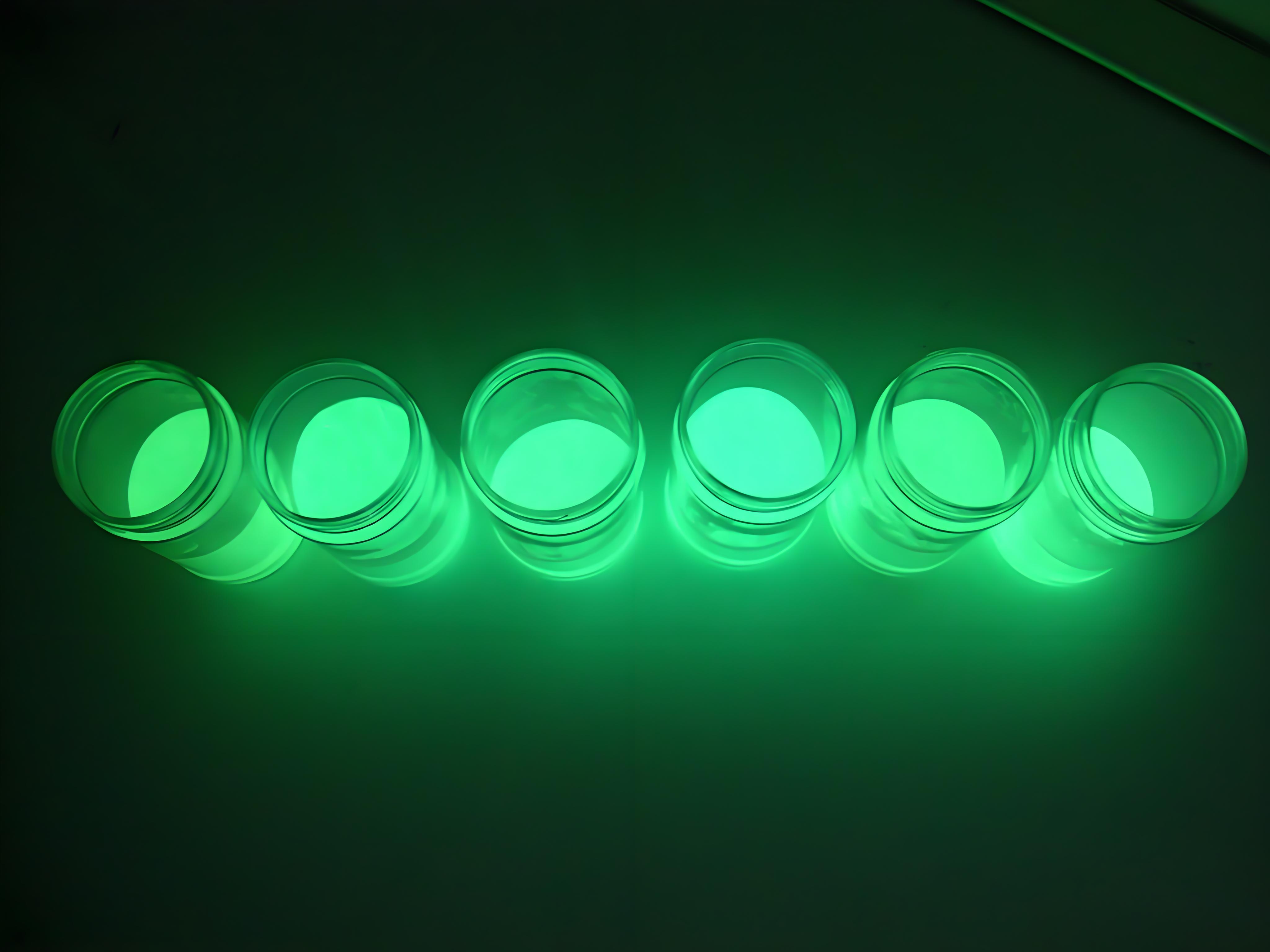

四、量产工艺的关键突破点

从实验室配方到工业化生产,悬浮液流变特性(rheological property)的控制成为最大障碍。最新的离心雾化沉积(centrifugal spray deposition)技术可将涂层均匀度提升至98%,同时将固晶良率推高到99.6%。在固化工艺环节,真空梯度烧结(vacuum gradient sintering)能有效消除荧光膜层的气泡缺陷。令人关注的是,如何平衡原料成本与技术指标?采用稀土回收工艺可使镧系元素(lanthanide elements)利用率达到92%,显著降低配方改造成本。

五、光学性能测试与标准演进

CIE 015:2018新标准对可调色温LED提出更严格的测试要求。积分球(integrating sphere)测量时必须考虑光谱叠加效应(spectral superposition effect),特别是当色温切换频率超过200Hz时。经过优化的MK-Ⅲ型测试系统可同步采集色坐标、显色指数(CRI)和光通量(luminous flux)等12项参数,配合机器学习算法,可建立精确的配方反馈优化模型。这对提升批次一致性具有重大意义。

六、未来创新方向与应用拓展

量子点荧光粉(quantum dot phosphor)的产业化应用开启新维度,其窄半峰宽(FWHM)特性可将色域覆盖率(color gamut coverage)提升至NTSC 120%。在医疗照明领域,特殊配方的紫外响应荧光层可实现治疗级光谱输出。随着微结构荧光膜(microstructured phosphor film)技术的成熟,单颗LED模组即可实现1000-10000K的超宽色温调节范围,这将对智能照明系统架构产生革命性影响。

荧光粉配方的创新正在重新定义可调色温LED的技术边界。从晶体工程到量产工艺,每个突破都彰显着材料科学家的智慧结晶。随着光谱精准调控技术的持续进化,未来照明系统将呈现更丰富的色彩维度,而这一切都始于荧光粉配比天平上毫厘之间的艺术性平衡。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言