一、共沉淀法的工艺流程与优势解析

共沉淀法通过控制混合金属盐溶液的沉淀过程,实现多种元素在原子层级的均匀分布。在荧光粉制备领域,该方法相较于传统固相法具有显著优势:溶液环境可确保活性组分的分子级混合,这对稀土掺杂型荧光粉的晶格定位至关重要;通过调节沉淀剂浓度与加料速度,可有效控制晶核形成速率,为获得均一粒径分布奠定基础。工业化应用中,连续式搅拌反应器的引入使得单批处理量可达200公斤级别,但如何在大规模生产中保持粒径均一性仍是技术难点。

二、前驱体制备中的精准化学控制

溶液配比是决定荧光粉性能的首要环节。通常采用硝酸盐体系,其中稀土元素(如Eu³+、Ce³+

)、碱土金属(如Sr²+、Ca²+)与基体元素的比例需精确到0.1mol%级别。当采用氨水-碳酸氢铵复合沉淀剂时,体系pH的微小波动都会引发沉淀形态的改变。实验数据显示,当pH控制精度提高0.2单位时,产物粒径波动范围可缩小30%。络合剂的选择直接影响成核动力学,EDTA的引入可将成核位点增加5倍,从而实现更细密的晶粒分布。

三、粒径分布优化的工程实现路径

反应设备的混合效率是影响颗粒均匀性的关键工程参数。在容积500L的夹套反应釜中,采用双层涡轮搅拌器可将混合时间缩短至15秒以内。通过在线粒度监测系统(LALLS)对沉淀过程进行实时反馈控制,当D90粒径超过设定阈值时自动调节搅拌速度,可将批次间粒径偏差控制在±0.3μm以内。如何实现这一精准控制呢?研究表明,当流体剪切速率维持在200-300s⁻¹范围时,能有效防止颗粒团聚,形成单分散的初级粒子。

四、规模化生产中的热力学调控策略

温度梯度对共沉淀过程的影响呈现非线性特征。在放大生产时,采取分段控温策略可显著改善粒径一致性:前驱体成核阶段维持35±0.5℃以控制临界过饱和度,晶粒生长阶段提升至65℃加速奥斯瓦尔德熟化进程。动态光散射(DLS)测试表明,该方法使产物粒径的标准偏差从0.45μm降至0.18μm。值得关注的是,母液循环技术的应用使原料利用率提高至98%以上,同时通过控制溶液过饱和度,有效抑制了二次成核现象。

五、表面改性对颗粒稳定性的提升

获得均匀的初级粒子后,表面包覆处理是确保后续加工性能的重要环节。硅烷偶联剂的液相包覆工艺可形成2-3nm厚度的致密保护层,经TEM分析显示,处理后的荧光粉在高速球磨过程中的破碎率下降70%。表面Zeta电位调节技术将颗粒表面电荷稳定在-35mV至-45mV区间,有效避免储存过程中的絮凝聚集。值得注意的是,表面修饰层的折射率需要与基体材料匹配,这对保持荧光粉的光转换效率至关重要。

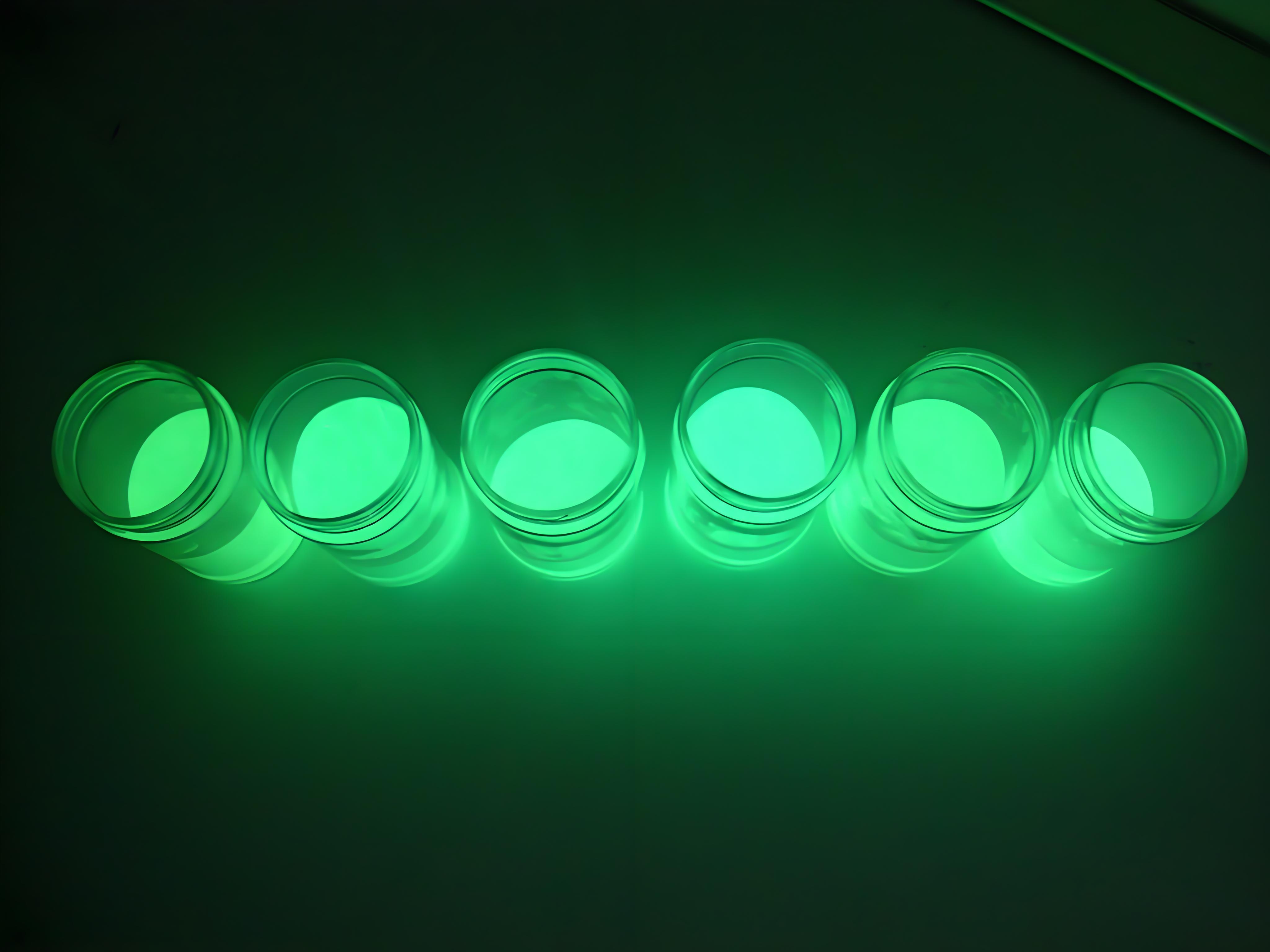

六、典型应用案例与性能评价体系

在LED封装领域,采用共沉淀法制备的YAG:Ce³+荧光粉已实现产业化应用。某企业生产数据显示,D50粒径2.8μm的产品经325目筛分后,细粉收得率稳定在92%以上。电致发光测试表明,该产品在450nm蓝光激发下的光转换效率达195lm/W,色坐标偏差Δx/y<0.002。为何能达到如此优异性能?经XRD物相分析证实,材料结晶度达到98.3%,且晶格畸变度低于0.15%,这归功于共沉淀法特有的低温合成优势。

通过工艺参数的精确联动控制,共沉淀法在荧光粉工业化生产中展现出独特优势。从溶液化学调控到工程设备优化,从成核动力学研究到表面修饰技术,每个技术环节的突破都为制备均一粒径荧光粉提供了可靠保障。随着智能制造技术的深度融合,该制备工艺正向着更高自动化、更精密控制的方向发展,为新型光电材料的大规模应用奠定技术基础。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言