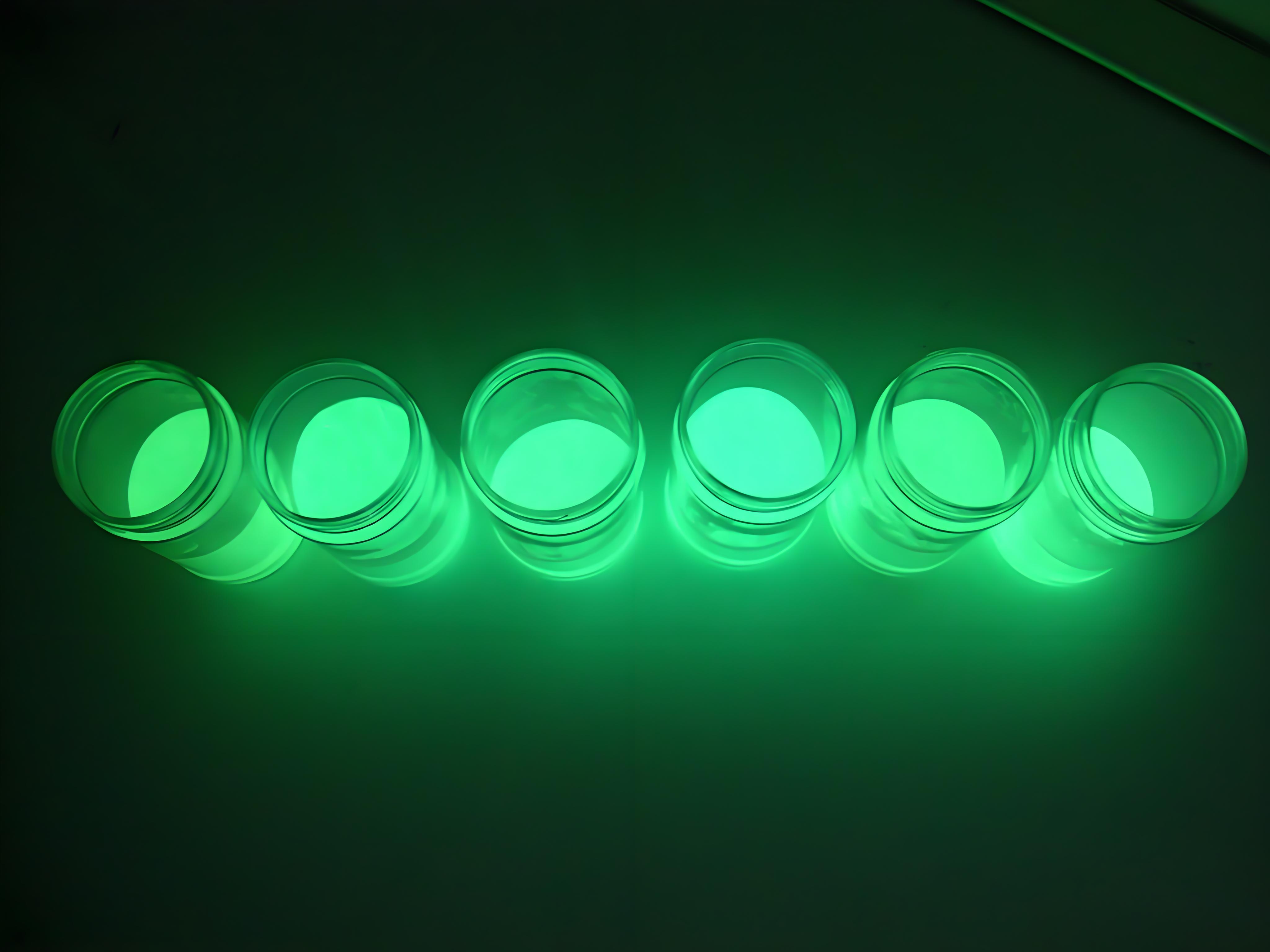

一、荧光粉发光机理与粒度关系新认知

荧光粉的发光效率本质上取决于电子跃迁过程的能量转换效率。当粒径尺寸接近光波波长(约500nm)时,会产生显著的光散射效应。最新研究表明,将粒径控制在300-400nm区间时,既能减少表面缺陷导致的非辐射复合,又可保持理想的光透过性。某品牌通过调整砂磨机参数,将YAG荧光粉D50值稳定在320±5nm,使LED封装器件光效提升12%。

二、关键控制参数的交互作用模型

粒径分布、晶界清晰度和表面粗糙度构成的"三维质量模型"正在改变行业标准。实验数据显示,当粒度分布跨度(Span值)<1.2时,发光均匀性提升35%;晶界曲率半径>50nm时可减少25%的光路干扰。新型在线粒度监测系统可实时获取D10/D50/D90数据,通过反馈调节沉降分级参数,实现过程控制的智能化升级。

三、湿法粉碎工艺的创新突破

传统球磨工艺存在粒径分布宽、晶格损伤大的缺陷。某企业研发的阶梯式研磨体系,采用氧化锆珠与碳化硅珠复合介质,在三级串联砂磨机中实现渐进式粉碎。这种工艺使研磨效率提升40%,同时将亚微米级细粉比例控制在5%以内。配合pH值精确调控的分散剂体系,成功制备出单分散性CV值<8%的优质荧光粉。

四、分级技术的纳米级精度革命

离心分级与气力分选的协同应用正在刷新粒度控制极限。新型涡轮式离心分级机采用变径设计,可将3-5μm粗颗粒分离效率提升至99.8%。而基于Coanda效应的气力分选装置,利用气压梯度场实现纳米级精度分离。某实验室结合两种技术,开发出多级动态分级系统,使产品粒径标准差从±60nm降至±15nm。

五、粒度-包覆协同优化新策略

表面包覆处理对荧光粉性能的影响不可忽视。当采用原子层沉积(ALD)技术进行Al2O3包覆时,2nm厚度的致密包覆层可将量子效率从78%提升至85%。但包覆过程可能引起粒径增长,这需要通过初始粒径的补偿设计来平衡。先进的溶胶-凝胶法能实现包覆层厚度控制在±0.3nm,同步完成表面改性与尺寸微调。

六、智能化质量监控体系构建

在线激光粒度仪与机器视觉的融合应用,让实时质量监控成为可能。某产线部署的AI分析系统,通过对动态光散射信号和SEM图像的联合解析,能提前30分钟预判粒径分布偏移趋势。结合MES系统的智能调度,实现了从原料配比到成品包装的全流程闭环控制,产品批次稳定性达到PPK>1.67的国际领先水平。

从实验室研究到工业量产,荧光粉粒度控制技术正在经历革命性进化。通过建立"工艺参数-微观结构-光学性能"的定量关系模型,行业专家已找到提升亮度的核心密码:精准的粒径控制配合表面工程优化。未来,随着AI算法的深度应用和新型检测技术的突破,荧光粉制造将迈入纳米级精准控制的新纪元,为显示与照明领域带来更优异的发光解决方案。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言