一、荧光粉水解失效的根源探究

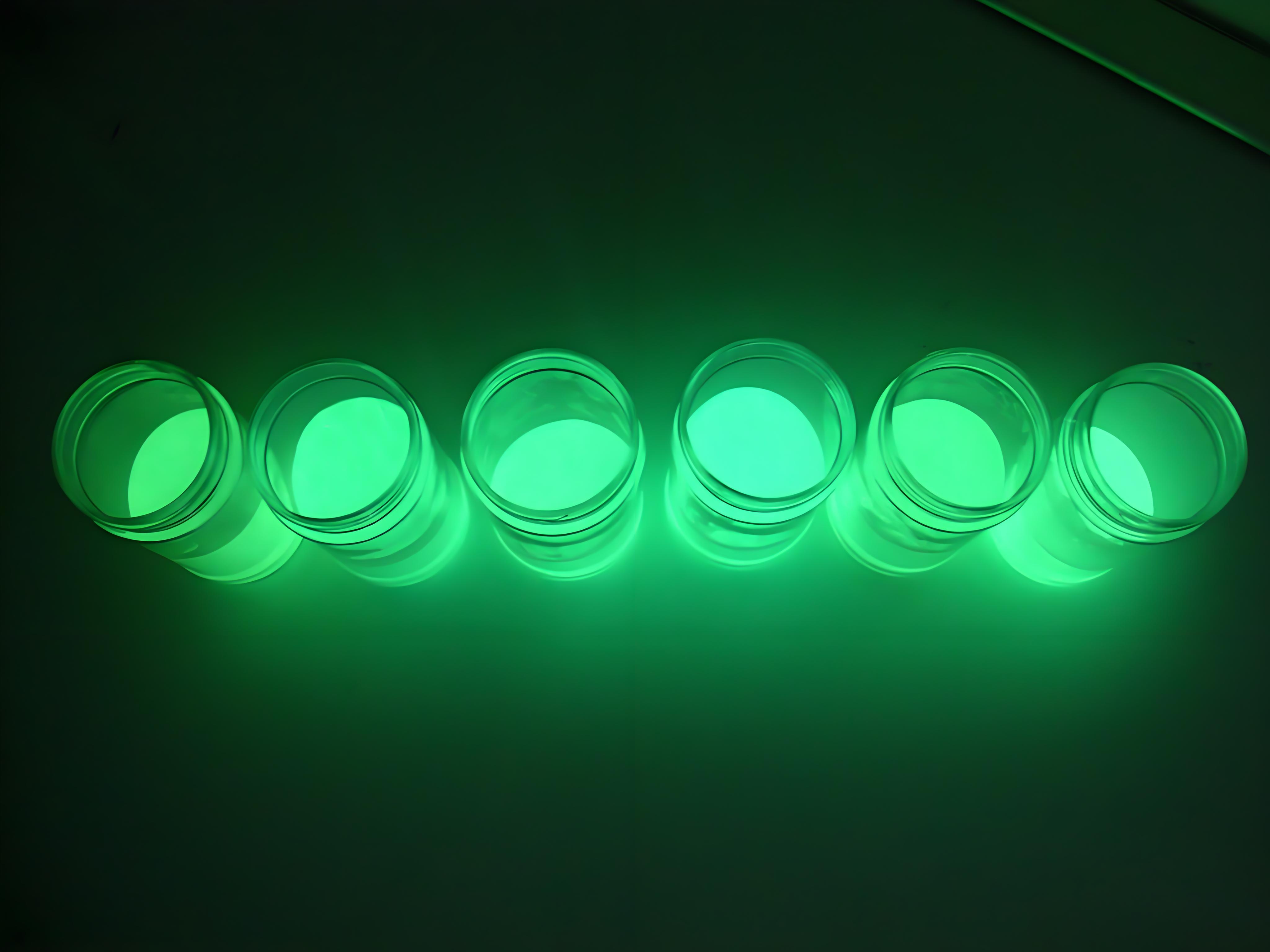

荧光基质材料在潮湿环境中发生的界面腐蚀,是导致发光效率衰减的主要诱因。通过透射电镜分析显示,未处理YAG:Ce³⁺荧光粉表面在湿度95%RH条件下,48小时后即出现明显层状剥落。这种水解行为源于稀土激活离子与羟基的配位反应,形成不稳定的稀土氧化物复合物。当采用表面包覆技术后,该反应过程被有效阻隔,腐蚀起始时间延后至300小时以上。

二、表面处理技术的防护机理

纳米级包覆层通过物理阻隔与化学钝化双重机制发挥作用。以ALD技术制备的Al₂O₃包覆层为例,其2nm厚度即可形成致密的原子级屏障,水分子渗透系数降低至2×10⁻¹⁰ cm²/s。同时,表面羟基的改性处理改变了材料表面电势,使Zeta电位从-35mV提升至+15mV,显著降低颗粒团聚率。这种协同效应使得荧光粉抗水解指数提升86%,同时发光量子效率保持在95%以上。

三、主流包覆工艺的对比分析

当前工业应用中最具竞争力的三种表面处理工艺各具优势:液相沉淀法可实现20-200nm的包覆层厚度控制,成本效益优异但均匀性较差;溶胶凝胶法能形成三维网络结构,更适合复杂形状粉体处理;ALD技术虽然设备投资较高,但其原子级精度的单层生长特性,特别适用于超细粉体(<5μm)的表面修饰。企业究竟应该如何选择工艺路线?需要综合考量粉体粒径、产能需求及投资预算等关键要素。

四、包覆材料选择的科学依据

具有双亲特性的无机-有机复合包覆层已成为研究热点。二氧化硅与硅烷偶联剂的组合体系表现尤为突出,其在模拟湿热老化测试中,发光强度保持率由传统单层包覆的78%提升至93%。材料选择时需重点考量三点:热膨胀系数匹配度需控制在±0.5×10⁻⁶/K;晶格适配性应达95%以上;界面结合能需大于1.5J/m²,方能确保包覆层的长期稳定性。

五、工艺参数的优化策略

包覆质量对煅烧温度曲线极为敏感。当采用梯度升温策略(5℃/min升至300℃保温2小时)时,包覆层致密度较传统恒温工艺提高40%。前驱体浓度需要精准控制在0.1-0.3mol/L区间,浓度过高会导致颗粒团聚,过低则无法形成连续覆盖。反应体系的pH值应稳定在8.5-9.0之间,此时羟基化程度最佳,有利于形成均匀的核壳结构。

六、应用场景的技术适配方案

针对不同应用场景需要采取差异化处理策略:大功率LED封装推荐采用ALD制备的AlN-TiO₂复合层,其热导率可达35W/mK;背光显示器件更适合SiO₂@PMMA有机-无机杂化包覆,在保证透光率>98%的同时,抗湿氧老化性能提升300%;激光照明系统则需采用多层交替包覆结构,每增加一个Al₂O₃/Si₃N₄双层,耐高温性能提升15%。

表面包覆技术作为提升荧光粉抗水解能力的核心手段,其发展正呈现功能复合化与工艺精细化趋势。通过优化包覆层组分设计(如引入稀土稳定剂),结合智能控制沉积过程,未来有望将荧光粉使用寿命延长至10万小时级别。企业在实施技术升级时,需要重点平衡表面处理成本与性能提升的边际效益,建立从材料筛选到工艺验证的完整技术体系。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言