一、核心材料特性与发光机制创新

透明荧光陶瓷的本质是通过陶瓷烧结技术将荧光材料转化为透明陶瓷基体,这种特殊结构使得材料兼具高透光率和优异光转换效率(LCE)。相较于传统LED车灯使用的树脂封装方案,陶瓷基体的热导率提升约15倍,可直接承载更高功率的激光光源。当激光光束穿透陶瓷时,荧光粉纳米颗粒会精确吸收蓝色激光并转换为白光,这种直接激发方式消除了传统方案中的能量损耗层。

为什么这项技术能突破现有车灯亮度天花板?其关键在于材料允许使用更高功率密度的激光光源。实测数据显示,采用透明荧光陶瓷结构的车灯模块,最高亮度可达2000流明/cm²,相比传统LED大灯提升约300%。在极寒环境测试中,陶瓷基体的耐低温性能表现出显著优势,-40℃低温下仍能稳定输出98%的初始亮度。

二、与现有照明技术的对比优势

面对主流LED大灯和新兴激光大灯的竞争,透明荧光陶瓷展现出独特技术优势。其光谱连续性较LED光源提升30%,更接近自然光的光谱特性。在能量转化效率方面,单位面积的光输出功率密度是传统方案的1.8倍。热稳定性方面,陶瓷基体耐温性能突破600℃,完全满足车规级大功率灯具的可靠性要求。

现有解决方案的哪些痛点得到解决?传统LED车灯普遍存在热积聚问题,而激光大灯则有色温偏高的缺陷。陶瓷荧光转换层通过精准调控微观结构,在保证6500K理想色温的同时,将光衰率控制在1%/千小时的优异水平。更值得关注的是,新材料支持模块化设计,可直接适配现有车灯总成结构。

三、生产工艺的关键突破点

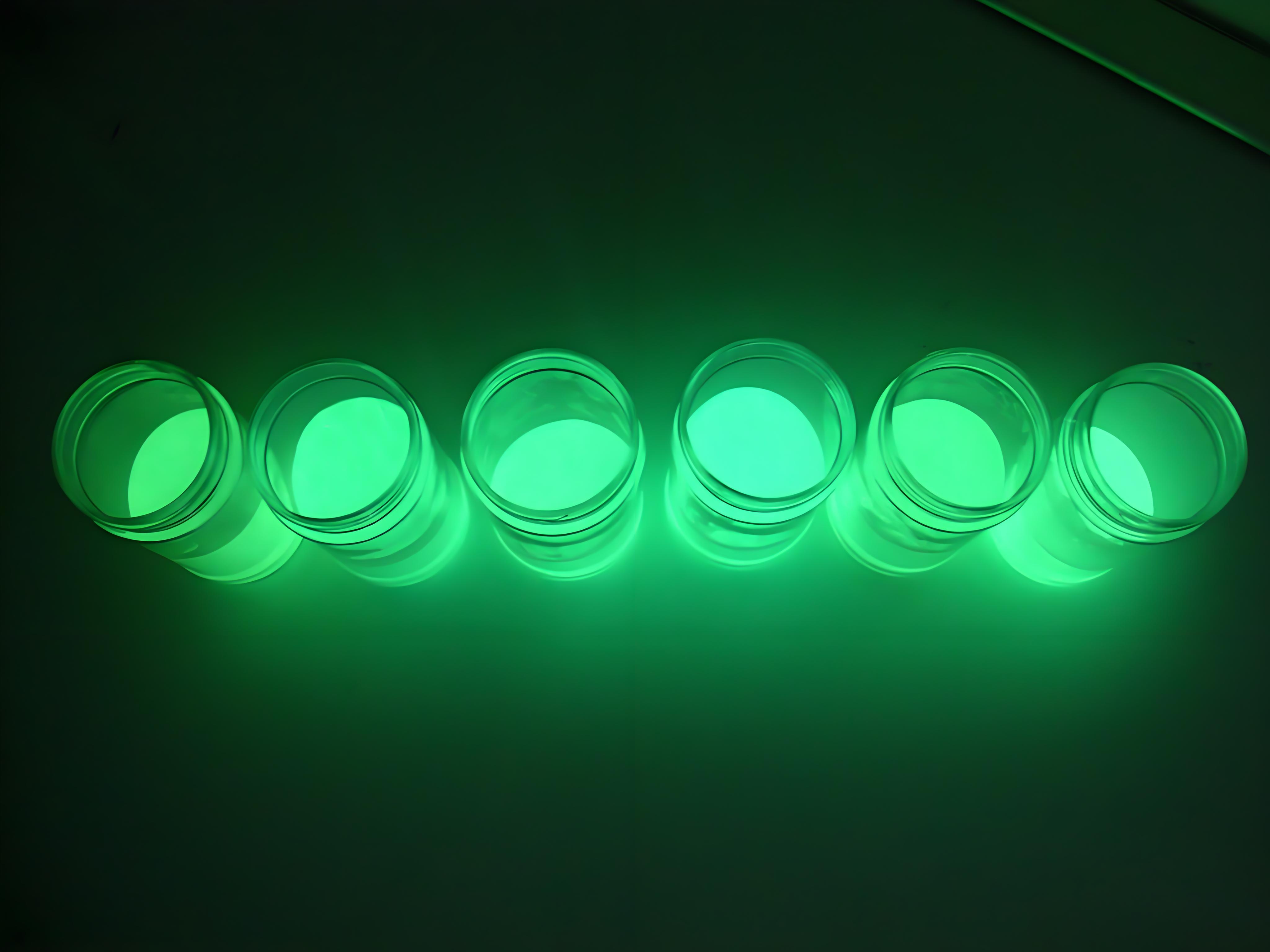

材料制备过程采用气压辅助烧结技术(SPS),使陶瓷密度达到理论值的99.3%。核心创新在于晶界控制工艺,通过掺入特定稀土元素,成功将光散射损耗降低至0.2dB/cm。生产过程中,荧光粉粒径被精确控制在200-500nm区间,这保证了高达95%的光转换效率。目前行业领先企业已实现15分钟/片的生产节拍,良品率提升至92%。

工业化生产面临哪些挑战?材料透光率与热导率的矛盾曾是最大难题。最新工艺通过多层复合结构设计,在维持72%可见光透过率的前提下,将导热系数提升至30W/mK。针对材料脆性问题开发的表面强化技术,使抗弯强度达到450MPa,完全满足汽车振动标准要求。

四、典型应用场景与性能表现

在矩阵式智能大灯系统中的应用最具代表性,每个发光单元可独立控制亮度等级。实际道路测试显示,搭载该技术的ADB(自适应驾驶光束)系统,探测距离延伸至600米级。昼夜温差测试中,光源色温偏移量小于50K,显著优于其他技术路线。配合新型散热结构设计,整套系统的体积较传统方案缩小40%。

新能源车型为何更青睐此技术?电动车的低压供电特性与陶瓷模块的高能效特点完美契合。实测数据显示,相同光通量下功耗降低22%,这对续航里程具有实质提升。快速启动特性同样突出,在微秒级时间内即可达到全功率输出,极大提升ADAS系统的响应速度。

五、产业生态与未来发展趋势

当前全球市场规模预计以37.2%的年复合增长率扩张,产业链上游的纳米粉体制造设备需求激增。专利布局方面,核心烧结工艺专利已有80%集中在中日韩企业手中。产业标准制定正在加速推进,首版车用荧光陶瓷组件技术规范已于2023年Q2发布。

技术演进方向将聚焦哪些领域?微结构光学设计正成为新的竞争焦点,通过构建三维光子晶体结构,有望将光提取效率提升至98%。集成化趋势同样明显,车灯企业正在开发将激光器、驱动电路与陶瓷模块一体封装的新型方案。市场分析师预测,2026年该技术在全球高端车型中的渗透率将突破25%。

透明荧光陶瓷技术正在重新定义汽车照明行业的竞争格局。从材料创新到工艺突破,从性能优势到应用拓展,这项技术不仅解决了传统照明方案的诸多痛点,更为智能驾驶时代的车灯设计开辟了新维度。随着成本曲线的持续下移,这项兼具技术创新与商业价值的前沿技术,必将成为未来汽车照明领域的主流解决方案。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言