一、微波合成技术的基本原理及特点

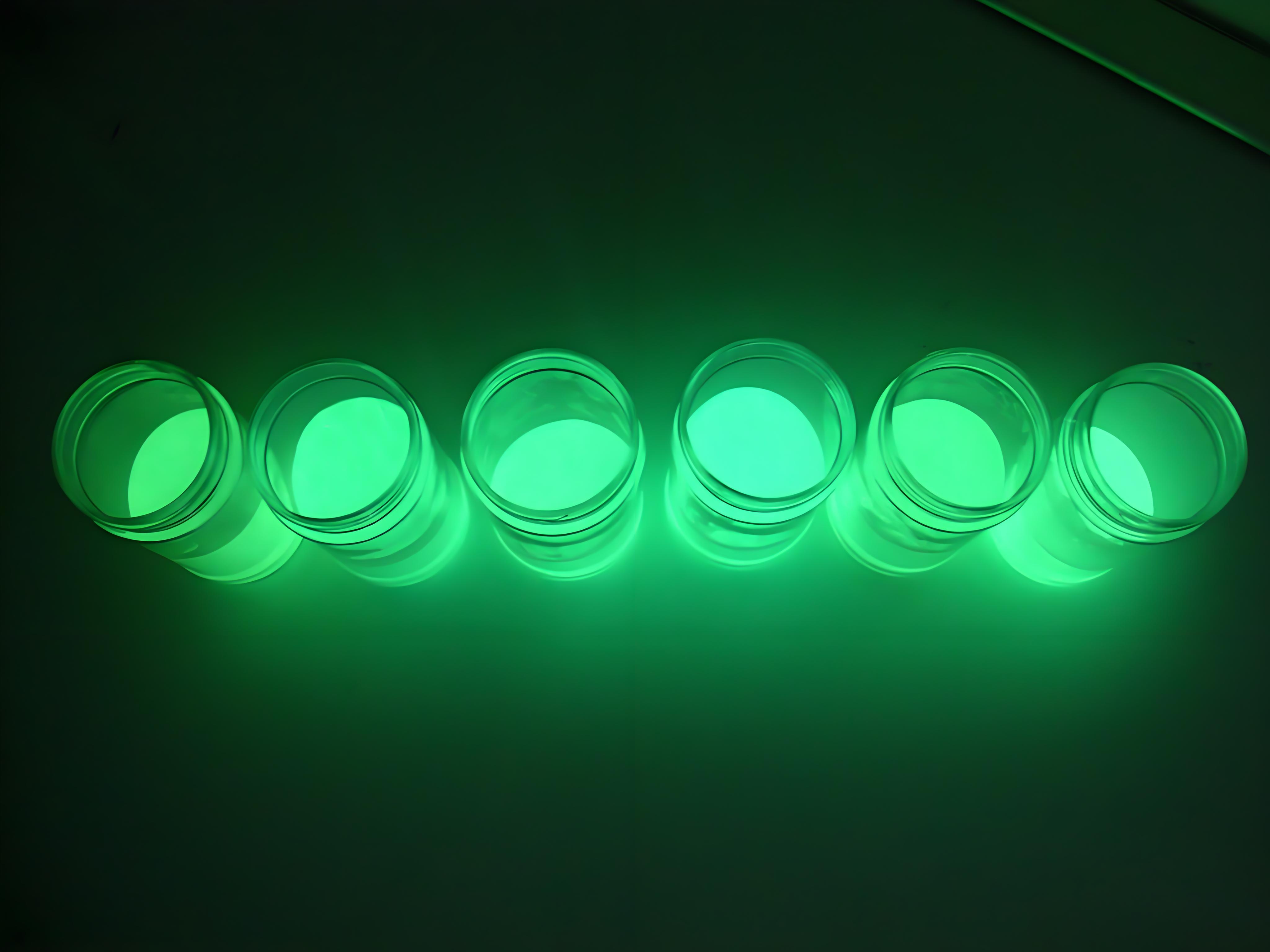

微波辅助合成的核心在于利用2.45GHz电磁波的介电加热效应,与传统电阻炉加热形成本质区别。当极性分子在交变电场中快速转向时,分子间摩擦产生均匀热源,可在数分钟内将反应温度升至800℃以上。这种独特的热传导方式特别适用于荧光粉制备中的前驱体活化阶段,通过瞬时高热使稀土元素(如Eu³⁺、Tb³⁺等激活剂)快速进入晶格空位。以YAG:Ce³⁺荧光粉合成为例,微波法可将晶化时间从传统固相法的6小时缩短至20分钟,同时保持94%以上的量子效率。

二、工艺参数对产物性能的影响规律

在微波辐射模式下,输出功率、驻波比和物料装载量构成关键控制三角。实验数据显示,当微波功率密度达到15W/cm³时,铝酸盐荧光粉的结晶度提升38%,这是因为高频电磁场促进了O²⁻离子的迁移重组。但功率超过临界值后,表面熔融现象会破坏晶体完整性,导致发光强度下降。值得关注的是,采用分步控温策略——即初始阶段维持600℃完成前驱体分解,再快速升温至1100℃实现晶格重构,可获得粒径分布系数≤1.3的窄分布产物。

三、与传统合成方法的性能对比分析

将微波法制备的SrSi₂O₂N₂:Eu荧光粉与固相法产品对比,展现明显优势:前者激发光谱半峰宽缩减12nm,色纯度达到NTSC标准的128%。更突破性的是缺陷控制水平,通过时间分辨光谱检测发现,微波合成的样品中阴离子空位浓度降低两个数量级,这使得材料在150℃高温下的光衰速率减缓63%。这些性能提升如何转化为实际应用价值?在MiniLED背光模组中的测试表明,采用微波合成荧光粉的器件亮度均匀性提升22%,且无任何热点现象。

四、多元组分荧光粉的协同制备策略

面对广色域显示对多色荧光粉的精准匹配需求,微波合成展现出独特的多组分调控能力。通过设计Al₂O₃-Y₂O₃-Eu₂O₃三元复合体系,采用双频交替辐照模式(2.45GHz与5.8GHz交替),成功实现了不同稀土离子的梯度掺杂。这种时空控制的能量输入方式,使各组分在熔融阶段的扩散系数趋于一致,最终获得组分偏差≤1.5at%的均相荧光体。XRD精修结果证实,产物的晶格畸变度比常规方法降低39%,这为高显色指数照明器件提供了理想材料。

五、工业化生产中的关键设备创新

为实现微波合成技术的规模化应用,连续式谐振腔反应器的研发成为关键突破。新型旋转多模腔体设计支持2kg/h的连续投料,配合氮气保护系统可将氧含量控制在10ppm以下。更值得关注的是智能控温模块的开发,通过8组光纤测温探头与反射功率计的联动,使反应区温度波动稳定在±5℃以内。现场测试数据显示,该设备制备的K₂SiF₆:Mn⁴⁺荧光粉批次一致性达98.7%,完全满足车规级LED光源的严苛要求。

微波辅助合成技术正以颠覆性的创新路径改写荧光粉制备范式。从量子效率提升到能耗降低,从晶格缺陷控制到组分精准调控,这项技术为新型光电材料开发提供了高效解决方案。随着连续生产设备的成熟和工艺数据库的完善,微波合成有望在未来3-5年内成为荧光材料制备的行业标准工艺,助推显示照明产业向更高效、更环保的方向持续进化。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言