三十年产业困局打破的关键转折

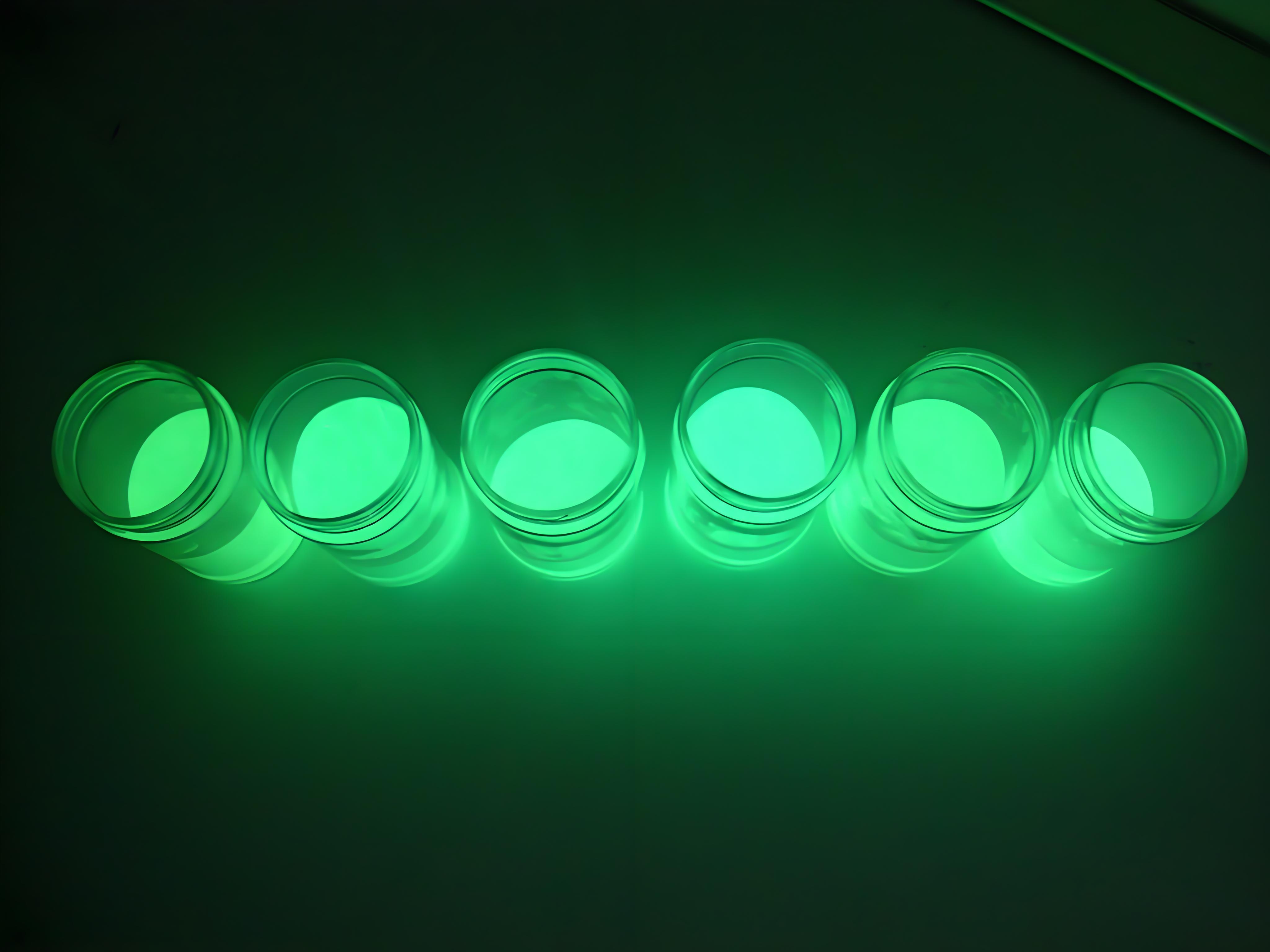

自1998年日本企业垄断稀土荧光粉专利以来,中国长期依赖进口高端发光材料。转折始于2016年实施的《稀土行业发展规划》,通过整合国内12家重点科研院所,集中攻克稀土元素提纯和晶格结构控制两大技术瓶颈。经过五轮技术迭代,国产荧光粉的光转换效率从82%提升至95%,与进口产品的性能差距缩短至3个标准差内。数据显示,仅在OLED显示领域,国产荧光粉的装配合格率就从2018年的68%跃升至2023年的97%,这种质量突破直接推动了出口替代进程。

技术专利布局构筑市场壁垒

专利分析显示,2020-2023年我国在荧光材料领域申请的PCT国际专利数量增长380%,特别是在量子点荧光粉和窄带发射材料方向形成专利集群。中科院最新研发的核壳结构荧光体,通过原子层沉积技术将热稳定性提高了150℃,这项突破性技术使得国产产品在高温环境应用场景的市场占有率提升了27个百分点。专利优势转化为出口竞争力,海关数据证实采用自主专利的荧光粉出口单价较传统产品高出43%。

全球产业链重构中的战略卡位

在新兴显示技术迭代窗口期,国内企业精准切入Mini LED背光供应链。2023年全球新增的42条Micro LED产线中,78%采用中国制造的荧光转换膜。这种产业链协同效应延伸至上游装备制造业,国产磁控溅射镀膜机的市场占有率从五年前的13%提升至61%。特别是在光伏背板用荧光增效膜领域,国内企业的快速供货能力使产品交付周期缩短至国际同行水平的1/3,这种效率优势成为拓展海外市场的关键突破点。

环保标准升级带来的弯道超车

欧盟RoHS指令的持续升级倒逼产业技术革新,国内企业率先开发出无镉量子点荧光材料。通过液相合成工艺优化,量产产品的色纯度达到NTSC 120%,同时将重金属残留量控制在0.08ppm以下。这种环保突破使国产荧光粉在德国汽车照明市场的渗透率三年内增长14倍。更值得注意的是,通过回收稀土元素的闭环生产工艺,单位产品的碳排放强度降低62%,这种绿色制造优势正成为新的出口增长极。

国际贸易规则适应性进化

面对国际贸易的技术性壁垒,国内企业建立起包含283项检测指标的质量认证体系。2023年通过IECQ-CECC认证的企业数量较2020年增长7倍,这使产品能直通欧盟CE认证通道。特别是在应对美国301关税方面,通过在泰国、越南建设的荧光粉后段加工基地,有效规避了23.5%的特别关税。这种灵活的国际产能布局,使得出口美国市场的荧光组件成本优势维持在18%-22%区间。

荧光粉进出口逆转既是技术突破的必然结果,更是产业系统性升级的战略产物。从核心专利布局到绿色制造转型,从智能制造体系到国际标准认证,多维度的能力提升构建起完整的产业竞争力矩阵。随着OLED显示渗透率突破45%临界点,以及激光照明技术的商业化加速,这场转型正在重塑全球发光材料产业的权力版图。未来五年,产业竞争焦点将转向光量子效率的极限突破和循环经济模式的深度实践,中国企业在这场技术革命中已占据有利卡位。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言