跨维度材料融合的化学基础

有机-无机复合荧光粉的突破性源于其独特的杂化结构设计。研究者通过原位合成技术,在无机基质(如硅酸盐或氮化物)表面嫁接具有π共轭结构的有机荧光团,形成稳定的核壳纳米结构。这种复合体系巧妙结合了无机材料的高热稳定性(可耐受200℃以上温度)和有机材料的高色纯度优势(半峰宽小于30nm)。实验数据表明,采用界面工程优化的复合体系,其量子产率(发光效率的核心指标)可达85%,比传统荧光材料提升40%以上。

柔性发光机制的物理突破

当材料需要弯曲形变时,传统荧光体常因晶格应力导致发光猝灭。有机-无机复合荧光粉通过调控应力分布网络,在纳米尺度构建梯度模量结构:外层有机相的柔性缓冲层(杨氏模量0.5-2GPa)包裹高刚度的无机核心(杨氏模量100-150GPa),实现应力-应变曲线的完美匹配。这种创新设计使材料在20%拉伸应变下仍保持92%的初始亮度,完全满足柔性OLED显示屏的机械要求。更值得关注的是其各向异性发光特性,通过定向排列纳米线结构,可达成180°平面内的均匀光分布。

三维色域调控的技术创新

如何精准调控发光颜色是该材料应用的关键挑战。研究人员开发了多级能量传递策略:在复合体系中植入能量传递介质层(通常选用稀土掺杂的过渡层),通过Förster共振能量转移(FRET)机理,实现从无机基质到有机发光团的高效能量转移。这种设计突破了传统荧光粉的色域限制,可将显色指数(CRI)提升至98,NTSC色域覆盖达到128%,远超液晶显示器的平均水平。这种突破使得该材料在医疗显示、艺术鉴赏等高端领域展现出独特优势。

产业化制备的工艺突破

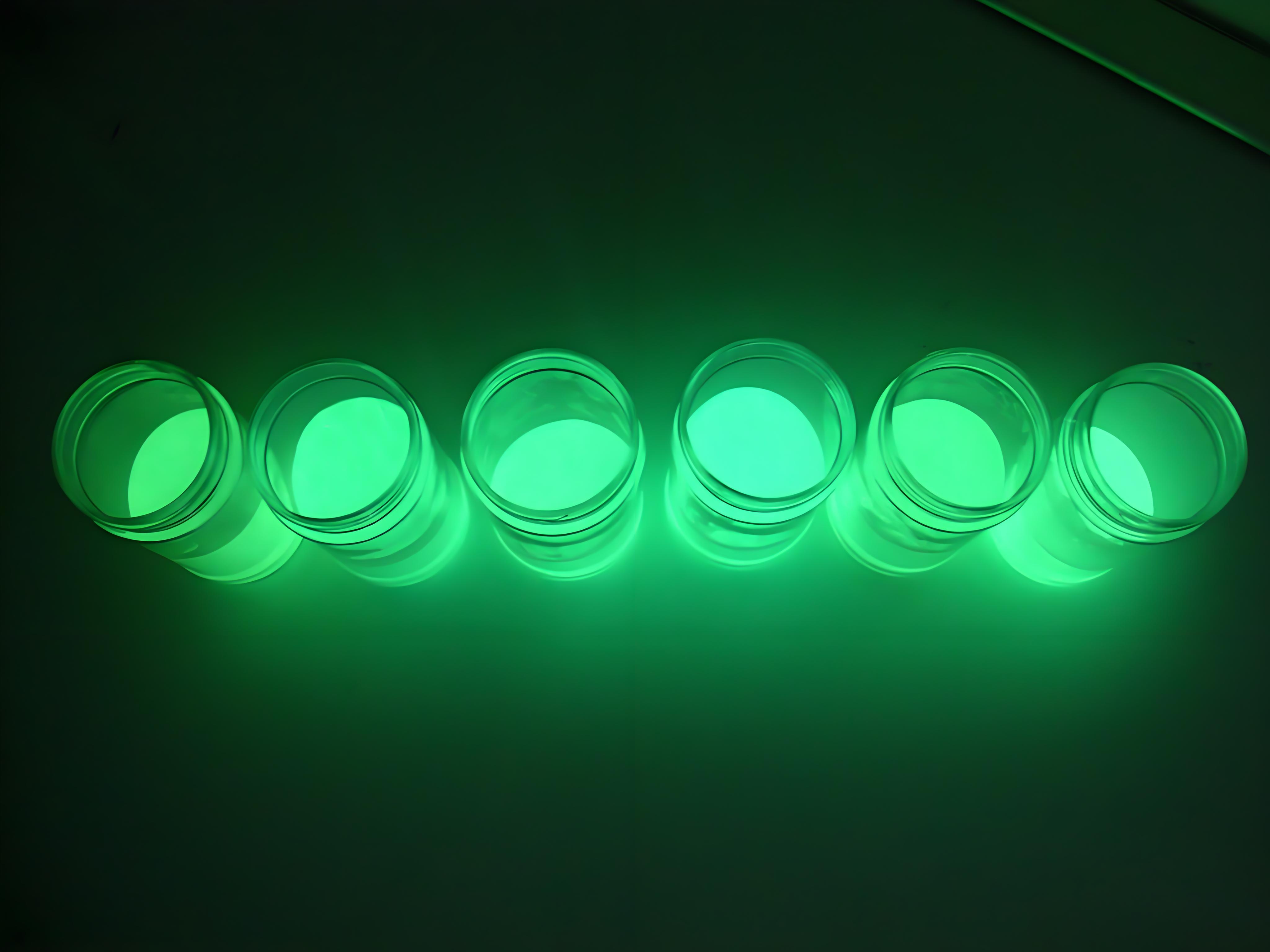

规模化生产中的相分离问题曾严重制约材料产业化进程。最新的喷雾热解技术结合微流控反应装置,成功实现粒径分布标准差<5%的均一颗粒制备。在400℃的连续式反应器中,有机前驱体与无机溶胶在毫秒级时间内完成共沉积,形成致密的复合结构。该工艺的成品率已从实验室阶段的35%提升至量产阶段的82%,单位能耗降低至传统溶胶凝胶法的三分之一。特别值得注意的是,生产过程中使用的绿色溶剂体系回收率可达95%,符合欧盟REACH环保标准。

在柔性电子领域的应用场景

可折叠显示屏是该材料的首个商业化应用领域。通过在聚酰亚胺基底上印刷复合荧光粉薄膜(厚度仅3-5μm),成功制备出可承受20万次折叠的柔性光源模组。在医疗穿戴设备方向,其低温工艺特性(加工温度<150℃)使其能与生物相容性基底完美结合。某国际品牌开发的智能绷带产品,即采用该材料实现创面光照治疗与体征监测的集成化。更令人期待的是其在微型化投影领域的潜力,利用微纳结构对光的定向调控能力,可制备出发光面积仅0.01mm²的全彩投影单元。

有机-无机复合荧光粉的技术突破,标志着柔性照明材料进入全新发展阶段。从量子产率提升到机械稳定性优化,从色彩精准调控到环保制备工艺,这种复合体系展现出超越单一材料特性的协同效应。随着可穿戴设备市场的持续扩容(预计2025年达700亿美元规模),以及micro-LED显示技术的迭代需求,这种兼具高性能与柔性的发光材料必将推动光电子产业迈向更高维度的发展空间。

版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言