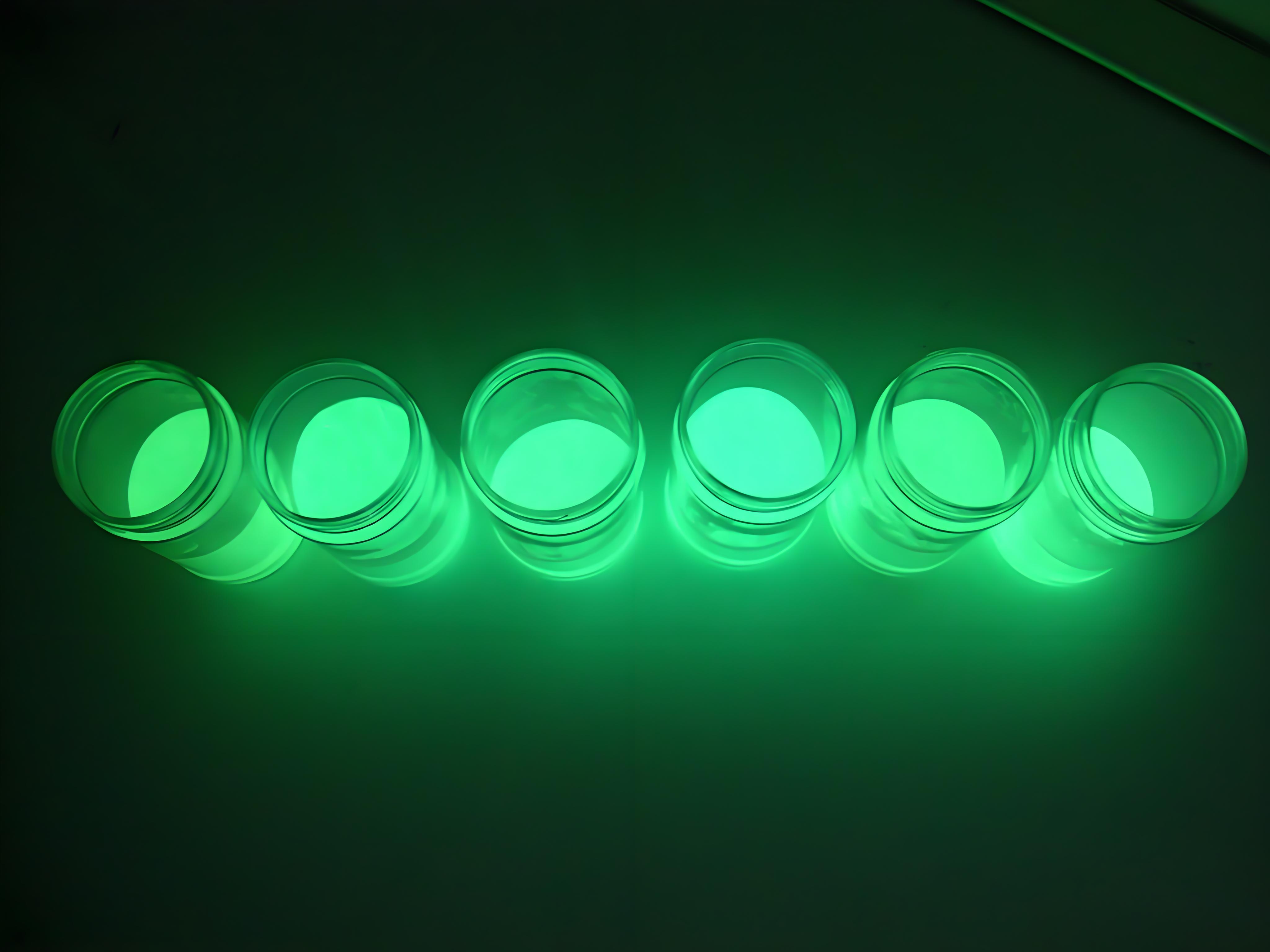

纳米屏障构建原理解析

纳米包覆(材料表面包覆纳米级保护层)通过原子层沉积技术在荧光粉颗粒表面构建防护屏障。这种厚度仅20-50纳米的致密涂层能有效阻隔水分子渗透,从物理和化学双重维度提升材料稳定性。常规实验数据显示,经过包覆处理的YAG:Ce荧光粉在85℃/85%RH环境中,光效保持率从传统工艺的62%提升至89%。该技术为何能实现突破性防护效果?关键在于纳米级包覆层具有无孔隙的连续结构。

湿热失效机理与防护策略

荧光粉在湿热环境下主要受两种失效模式影响:化学水解反应引起的晶体结构崩塌,以及物理水合作用导致的表面腐蚀。针对这些问题,研发团队开发了梯度式多层包覆工艺。首层采用Al₂O₃纳米涂层阻隔水汽,次层使用SiO₂增强界面结合力,最外层加载疏水有机硅层形成完整防护体系。三明治结构的复合材料稳定性比单层包覆提升18%,显色指数维持时间延长3倍。

关键工艺参数优化路径

ALD(原子层沉积)技术的沉积速率和温度控制是决定包覆质量的核心指标。实验证明将沉积温度控制在200±5℃区间时,可获得最佳的结晶度和界面结合强度。值得注意的是,预处理阶段的等离子活化工序能使材料表面活化能提升35%,确保纳米涂层均匀附着。操作压力维持在0.1-0.3Torr范围内,沉积速率稳定在0.12nm/cycle,这种平衡既能保证生产效率,又不影响发光量子效率。

工业化生产验证数据

在量产验证中,包覆型荧光粉通过了1000小时双85加速老化测试。耐候性测试数据显示,色坐标偏移量Δu'v'≤0.002,亮度维持率超过95%。与传统硅胶封装工艺对比,采用纳米包覆技术可使LED模组的防护成本降低27%。这是否意味着传统封装工艺将被取代?现有数据表明,双重防护体系(包覆+封装)可实现最佳性价比。

多场景应用技术适配方案

针对不同应用场景,开发了差异化的包覆参数组合。高湿环境的海洋照明设备侧重防腐蚀性能,采用200nm三氧化二铝致密包覆;高温工况的汽车前照灯则选用氧化锆复合涂层,耐温性能提升至150℃。特别在激光照明领域,经特殊改性的纳米包覆层可将热猝灭温度阈值提升80K,这是如何做到的?通过引入稀土掺杂工艺,增强了材料的晶格稳定性。

技术经济性及环保价值

产业化成本分析显示,纳米包覆工艺使荧光粉原料利用率提升至98%,较传统工艺减少废料排放65%。经生命周期评估,该技术使单件产品的碳足迹降低15.7%。在成本控制方面,通过改进前驱体配比,ALD工艺的材料损耗率从12%压缩至3.8%。这些数据是否意味着技术已具备全面推广条件?当前仍需攻克高纯前驱体材料的规模化制备难题。

通过系统化的材料改性研究,纳米包覆技术为荧光材料防护提供了创新解决方案。该技术不仅显著提升了产品的环境适应性,更推动了LED封装、激光显示等领域的工艺革新。随着制程优化的持续推进,预计三年内该技术的产业化应用将使相关产品寿命周期延长50%,为光电行业创造更大的经济效益和环保价值。

版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言