)、铅(Pb

)、汞(Hg)等六种有害物质的管控标准升级,促使企业必须投入更多资金进行原材料追溯(Substance Tracking System)和检测认证(Compliance Certification)。行业调研表明,35%的照明设备制造商已将荧光粉类产品合规成本核算上浮30%,这种压力正沿供应链向上下游传导。

一、新规技术参数升级重塑产业标准

修订后的EU2015/863号指令将荧光粉中有害物质检测精度提升至百万分之一量级(ppm级),相比原标准提高了10倍灵敏度要求。这项改变直接导致X射线荧光光谱仪(XRF)等常规检测设备必须进行精度校准升级,单个检测样本的分析成本由80欧元增至110欧元。更严格的是新增了"批次生产溯源记录"要求,企业需完整保存3年内每批次材料的供应商档案和检验报告。以某中型LED封装企业为例,仅档案存储系统的升级就花费了12万欧元。

二、合规成本结构性分析与企业痛点

第三方咨询机构Chemtrack的报告显示,企业额外支出的30%成本主要由三个板块构成:检测认证成本占42%、管理系统改造占31%、法律咨询服务占27%。值得注意的是,新规要求对表面涂层材料实施分层检测(Layer-by-layer Testing),这使得部分复合型荧光粉产品的检测频次由每季度1次提升至每月1次。某德国检测实验室负责人证实:"采用激光剥蚀电感耦合等离子体(LA-ICP-MS)技术的新检测方案,测试周期延长了5个工作日。"

三、供应链协同管理的创新解决方案

针对原料追溯难题,领先企业开始部署区块链溯源系统。通过将供应商的MSDS(材料安全数据表)和检测证书上链,实现从稀土开采到终端产品的全流程监控。荷兰Philips Lighting开发的"数字护照"系统,使单个产品的合规验证时间从3周缩短至72小时。这种技术革新虽然需要前期投入50万欧元,但可使后续年检费用降低28%。中小企业是否需要建立自有检测实验室?行业专家建议采用第三方共享实验室模式,可将初期设备投资分摊60%以上。

四、替代材料研发的产业化进程

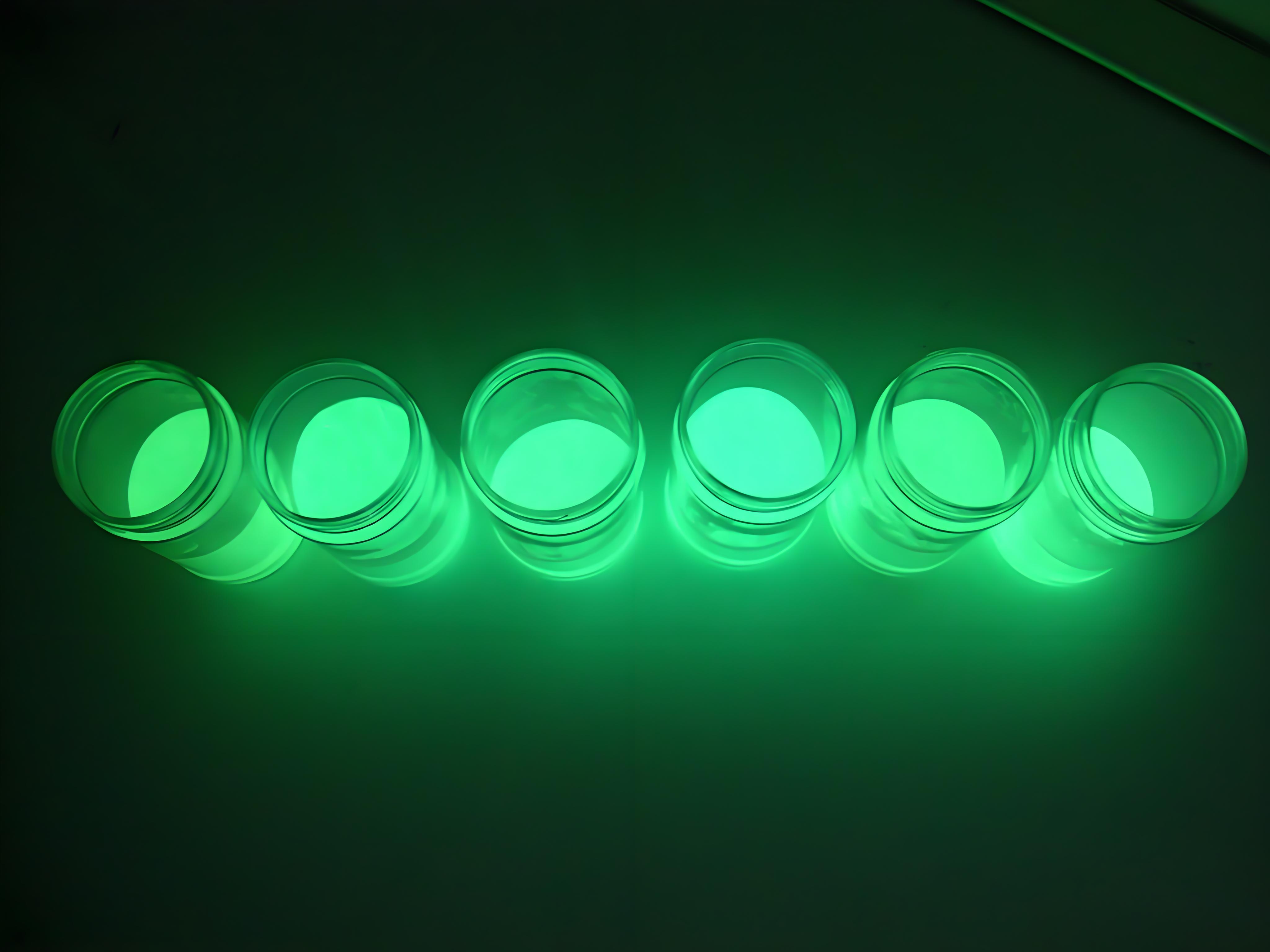

在镉系荧光粉受限的背景下,氮化物荧光体的研发投入同比增长47%。日本日亚化学开发的新型KSF荧光粉(K2SiF6:Mn4+)已通过欧盟ECOLABEL认证,其显色指数(CRI)达到98的同时,完全不含重金属。但新技术产业化面临两大挑战:现有封装工艺的温度耐受性需提升50℃,以及原材料钇元素的回收体系尚未完善。目前该材料的量产成本仍是传统产品的2.3倍,预计2025年才能实现成本倒挂。

五、合规风险防范与贸易壁垒应对

欧盟各成员国的执法差异给企业带来额外困扰。意大利海关开始实施装船前检验(PSI),要求出口商提前30天提交符合性声明(DoC)。而德国则侧重市场抽查,2023年第三季度已查获12批次的荧光粉涂层超标产品,最高罚款达货值150%。建议企业建立动态合规数据库,及时收录各国SDoC(补充符合性声明)要求变化。通过参加EUREKA计划的技术交流会,可获得最新的豁免条款(如医疗设备用荧光粉的7(b)项豁免延期至2026年)。

在欧盟绿色新政(European Green Deal)框架下,荧光粉RoHS标准预计将每18个月更新技术指标。企业必须将合规管理纳入战略级规划,通过智能检测设备升级、供应链数字化改造和新型材料储备的三维应对,才能将30%的合规成本增幅转化为长期竞争力。数据显示,已实施LCA(生命周期评估)体系的企业,其产品在EPD(环境产品声明)认证通过率上达到92%,这或许揭示了后合规时代的竞争新维度。

版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言