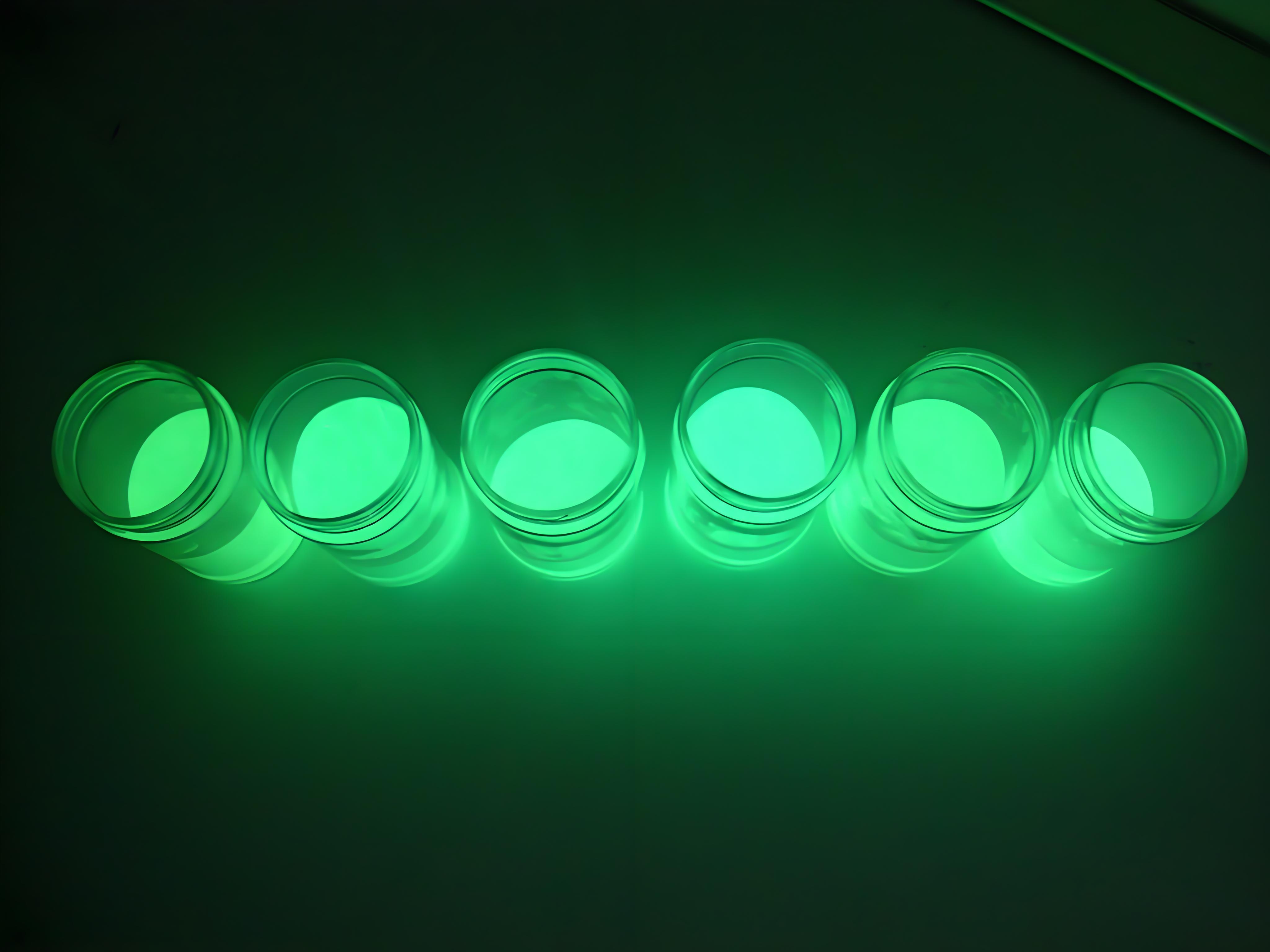

一、荧光粉在LED制造中的核心地位解析

作为LED器件的核心发光介质,荧光粉通过波长转换技术实现白光输出,其品质直接影响灯具的光效(Luminous Efficacy)和显色指数(CRI)。在下游制造体系中,荧光粉不仅涉及直接材料成本,更通过复杂的配比工艺影响整体制造效率。半导体照明的普及推动了荧光粉用量激增,但随之而来的成本控制难题正成为行业焦点。值得关注的是,在整个制造流程中,单纯荧光粉原料采购成本仅占最终产品的12%-15%,这说明成本构成的复杂性远超表面认知。

二、下游成本结构的三大层级分解

通过解剖典型LED封装企业的成本账本,可以发现完整成本链由三大核心层级构成。第一层级为直接材料成本(约占总成本45%),包含荧光粉、芯片、支架等核心耗材;第二层级为封装制程成本(约占62%),涵盖点胶、固晶、回流焊等关键工序;第三层级为品质管控成本(约12%),主要涉及光电参数检测与可靠性测试。值得注意的是,第二层级的成本占比已突破传统认知界限,其中荧光粉封装工艺的特殊性尤为突出。为什么会形成这种异常的成本分布?这与荧光粉的物理特性密切相关。

三、封装环节成本高企的技术成因

荧光粉封装需要克服光衰(Lumen Depreciation)控制与热稳定性两大技术瓶颈。传统硅胶封装方案在高温环境下会出现明显的荧光粉沉降现象,导致每批次产品都需要进行配粉工艺调整。目前行业普遍采用的多次点胶工艺需要精确控制荧光粉浓度梯度,这使得单颗LED器件的封装耗时达到传统工艺的2.3倍。更关键的是,为达到DLC(Design Lights Consortium)认证标准,企业必须采用进口高折射率封装胶体,这类材料的采购成本达到国产胶体的4-5倍。这多重技术门槛的叠加,最终造就了封装环节的成本占比突破60%的现状。

四、成本结构演变对行业格局的影响

异常的成本分布正在重塑LED产业链格局。龙头企业通过垂直整合策略,将荧光粉合成与封装工艺深度绑定,形成从材料研发到终端应用的全流程控制体系。某头部企业财报显示,其自主研发的量子点荧光粉结合新型共晶封装技术,使封装环节成本占比下降至54%。但中小厂商受制于技术储备不足,被迫接受代工环节高达65%的成本占比。这种两极分化现象是否会导致市场集中度加速提升?当前数据已给出肯定答案——前五大厂商的市场份额在过去三年间提升17个百分点。

五、成本优化路径的技术突破方向

业界正在探索三大降本路径:是荧光粉涂覆工艺革新,包括喷雾沉积、静电植粉等新工艺可将材料利用率提升至98%;是开发免封装结构,如倒装芯片搭配远程荧光膜方案,能直接省去32%的封装工序;最具颠覆性的当属荧光微晶玻璃技术,这种将荧光粉与玻璃基质熔融成型的方案,使得封装环节成本骤降41%。需要特别指出的是,这些技术突破都建立在精准的成本结构分析基础上,印证了持续优化成本模型的重要性。

深入分析荧光粉下游成本结构发现,封装环节的异常成本占比既是技术挑战的体现,也预示着产业升级的方向。随着新型封装材料和工艺的突破,当前的成本结构将发生根本性改变。企业唯有立足精准的成本分析,同步推进材料创新与工艺革新,才能在激烈的市场竞争中赢得成本优势。未来三年,具备全流程成本控制能力的厂商有望将封装环节成本占比压缩至50%以下,这将成为行业竞争的新分水岭。版权声明

本文仅代表作者观点,不代表本网站立场。

部分内容来自于互联网,如有侵权请联系我们进行处理。

最新留言